企业:香港宝典免费资料网

联系人:胡雪情 吴玉环

手机:13165017305 18661794922

地址:青岛市李沧区瑞金路29号10号丙

网址:

在油气输送、市政管网等工程中,管道焊接需应对仰焊、立焊、横焊等全位置作业,传统人工焊接不仅效率低、劳动强度大,还难以保证焊接质量一致性。管道焊接小车凭借先进技术,实现全位置自动化焊接,成为现代管道施工的核心装备。它究竟如何突破重力与空间限制,完成复杂焊接任务?答案藏在精 密的机械结构、智能传感系统与自动化控制技术之中。

一、精 密机械结构:为全位置焊接提供稳定支撑

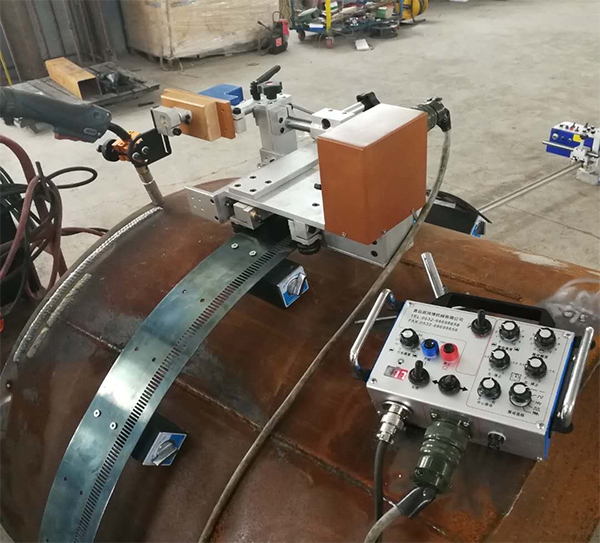

管道焊接小车的机械结构是实现全位置焊接的基础。其轨道系统采用可调节的柔性钢带或磁性轨道,能紧密贴合不同管径的管道表面,确保小车在圆周运动时平稳运行。例如,在大口径管道焊接中,磁性轨道通过强磁力吸附于管壁,即使处于仰焊位置也不会脱落;而小口径管道则可使用弹性钢带轨道,实现无缝环绕。此外,小车搭载的多轴联动焊接头可在三维空间内灵活调整角度,无论是垂直向上的立焊,还是倒置的仰焊,焊枪都能始终保持好的施焊姿态,保证熔池稳定成型。

二、智能传感系统:实时监测确保焊接精 准度

全位置焊接过程中,管道曲率变化、焊缝偏移等因素易影响焊接质量,智能传感系统为小车装上了 “眼睛” 和 “大脑”。激光视觉传感器实时扫描焊缝坡口,通过捕捉坡口轮廓的三维数据,精 确计算焊枪偏移量,并将信号反馈给控制系统。当管道焊接小车处于仰焊位置时,传感器能快速识别熔池下坠趋势,自动调整焊接电流与送丝速度,防止焊瘤或未焊透问题。同时,电弧传感器通过检测电弧电压和电流波动,判断熔深状态,即使在管道表面不平整的情况下,也能动态补偿焊接参数,确保焊缝均匀成型。

三、自动化控制系统:让焊接过程 “自主思考”

管道焊接小车的自动化控制系统是实现全位置焊接的核心。其搭载的PLC 可编程控制器或工业计算机,内置多种焊接工艺参数库,操作人员只需输入管道材质、壁厚、焊接位置等信息,系统便能自动匹配好的焊接参数组合。在焊接过程中,控制系统根据传感器反馈数据,实时调整小车行走速度、焊枪摆动频率和角度。例如,当小车从平焊转向立焊时,系统自动降低行走速度,增加焊枪摆动幅度,保证熔池充分冷却凝固。此外,部分 焊接小车还支持远程编程与监控,技术人员可通过手机或电脑端调整焊接参数,实时查看焊接质量,大幅提升施工灵活性。

四、实际应用:全位置焊接的高 效实践

在西气东输等大型管道工程中,管道焊接小车的全位置焊接能力得到充分验证。某施工团队使用自动化焊接小车,在直径 1219mm 的管道上进行全位置焊接,单日焊接长度达 300 米,较人工焊接效率提升 3 倍,且焊缝一次合格率超过 98%。其智能传感系统成功应对管道椭圆度误差、对口错边等问题,确保焊接质量稳定。

从精 密机械结构的稳定支撑,到智能传感系统的精 准监测,再到自动化控制系统的智能调控,管道焊接小车通过多技术融合,突破全位置焊接的技术瓶颈。未来,随着人工智能与机器人技术的发展,管道焊接小车将向更高精度、更强适应性的方向迈进,持续推动管道施工行业的智能化变革。